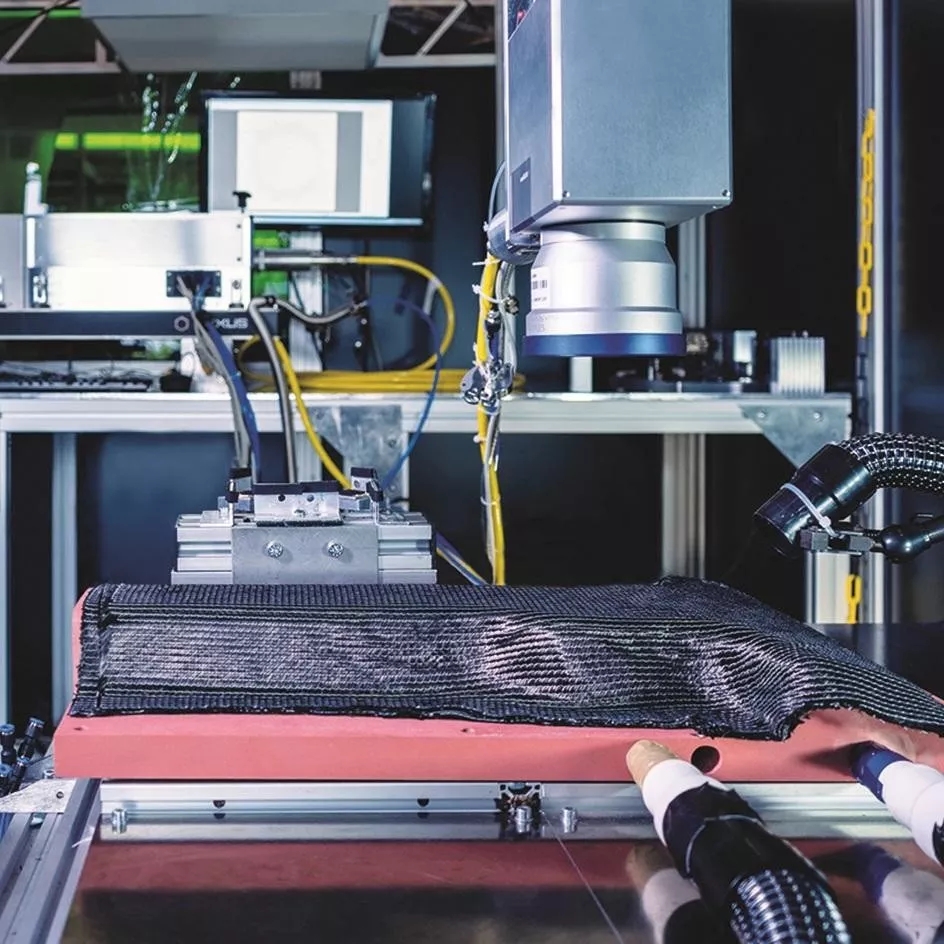

在一個機器人單元中組合各種技術,這為實現CFRP部件的準時生產帶來了可能,無論部件的形狀和批次大小如何(圖片來自亞琛工業大學紡織技術研究所)

為了測試這種新方法并證明其技術可行性,該項目的合作伙伴們生產了一個B柱示范件并對其進行各種力學性能測試,所有測試都順利通過。

在一系列的拉伸和扭轉試驗中,采用CarboLase方法生產的CFRP部件中的接頭要比采用傳統方法生產的CFRP部件中的接頭擁有更好的性能。

歸功于嵌件與基體材料之間的聯鎖連接,采用這種新方法生產的CFRP 部件所能承受的最大拉力要比采用傳統的嵌件粘接方式制成的部件高50%。

取決于部件的設計,這種對力學性能的改善為減小整個部件的厚度從而降低重量提供了潛力。

CarboLase方法為設計師們確定緊固件的大小和位置提供了更具創造性的設計自由度。

與靜止不動的機械加工中心相比,機器人和掃描儀可以在米和微米尺度上更自由地移動,這為超越當前技術水平而高效率地大批量訂制CFRP部件鋪平了道路。

這種動態的USP 激光鉆孔工藝對于航空和汽車領域生產輕量化的部件尤為具有吸引力,它為降低生產CFRP部件的工藝和材料成本提供了潛力。